Mit kell tudni a PLC- programozásról?

Mit csinál a PLC programozó, hogyan kell programozni a PLC-t, mire kell a PLC, milyen volt az első PLC, mi az a létradiagram, PLC vagy PC? Ezekről és még további érdekes kérdésekről olvashat alábbi interjúnkban.

Vegye fel velünk a kapcsolatot

A cikk tartalma

- Mi a PLC programozó feladata?

- Hol találkozhatunk a PLC-vel a hétköznapokban?

- Miért is jó nekünk a programozható PLC?

- Milyenek voltak az első PLC-k?

- Milyen programnyelveket használnak a PLC programozáshoz?

- Mi az a létradiagram?

- Mi az az ST szöveges rendszerű nyelv?

- Hány féle PLC típust különböztetünk meg?

- Milyen egy PLC felépítése?

- Milyen szerepük van ezeknek az egységeknek?

- Mit kell tudni a többi egységről?

- Mit kell tudni a PLC-k fizikai bemeneteiről és kimeneteleiről?

- Hogyan történik a PLC-k villamos energia ellátása?

- Mit nevezünk címterületeknek?

- A PAC és az IPC is PLC?

- Mik a PLC-vel szemben támasztott általános követelmények?

- Milyenek az aktuális PLC trendek?

- A PC-k nem szorítják ki a PLC-ket?

- Hogyan jelölik a PLC-méreteket?

- Hogyan tudjuk megkeresni a hibát egy PLC-vel vezérelt berendezésen, amikor leáll a munkafolyamat?

- PC szoftvert is érdemes bevonni a hibakeresésbe?

- Hogyan működik a Watchdog hibakereső program?

- Mi jelzi a hibákat?

- Kik a fő forgalmazók a PLC-piacon?

- Mit érdemes tudni ezekről a forgalmazókról, gyártókról?

- Milyen szolgáltatást ajánl a Global Service Consultant PLC szervíze?

- Tudna mondani egy olyan konkrét példát, amikor Önöket hívták segítségül?

- Miért keresik Önöket elsősorban?

A kérdésekre a Global Service Consultant vezető szakembere válaszol.

Mi a PLC programozó feladata?

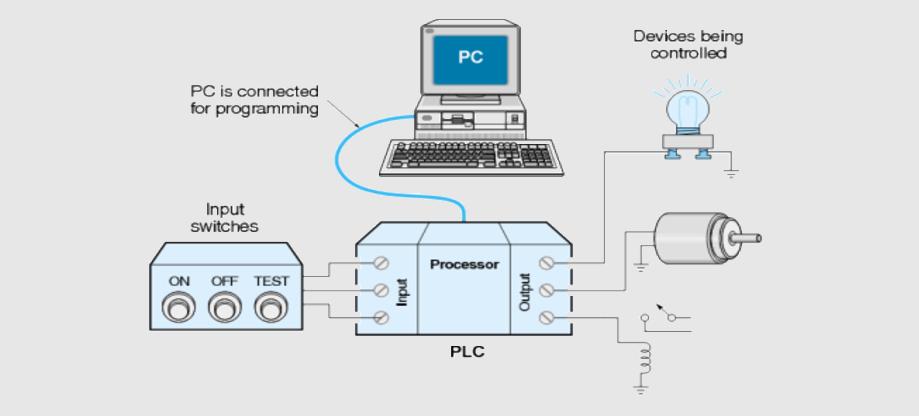

A PLC-programozó feladata, hogy olyan számítógépes programokat készítsen, amelyek alkalmasak gépek, berendezések irányítására. Munkáját jellemzően termeléssel, gyártással foglalkozó vállalatok, vállakozások üzemcsarnokaiban és a kapcsolódó irodában látja el. Amennyiben a gép működése során hiba lép fel a programban, vagy elromlik maga a gép, úgy, az ő felelőssége, hogy a hibákat megkeresse és kijavítsa.

Hol találkozhatunk a PLC-vel a hétköznapokban?

Az nyilvánvaló, hogy a programozható logikai vezérlők az iparban fordulnak elő többnyire, hiszen ipari automatizálásra és folyamatok szabályozására szánták őket, de emellett olyan helyeken is előfordulnak, ahol nem is gondolnánk. Például közvetlen környezetünkben a lakásban. A lakásautomatizálás PLC programozással megoldható: a fűtésvezérlés távoli vezérléssel, automatizált locsolórendszer, elektromos automata kapu, és még sok más projekttel. Vagy nézzünk körül az utcán. A modern közlekedési lámpák vezérlését is programozható vezérlők végzik. A mozgólépcsők, liftek és a szennyvíz átemelők is mind, valamilyen PLC-s vezérléssel működnek.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

Miért is jó nekünk a programozható PLC?

Mert az automatizálás a jövő. A jövő meg már megérkezett. A speciális gépvezérlőkkel könnyedén ki tudjuk szolgálni a fogyasztói társadalom megnövekedett igényét. Az automatizálási megoldásoknak csak a képzelet szab határt, így bármi, ami eszedbe jut és szeretnéd megkönnyíteni az életed, a mindennapi munkád, automatizálhatod, csupán a megfelelő eszközöket kell megválasztanod hozzá. A PLC programozással könnyebben megvalósítható, hogy egy gyártósor rövid időn belül átálljon egy másik termék gyártására. Erre a PLC elődjét, a relés vezérlést már nem lehetne alkalmazni, ugyanis az egyszer összeépített logika azokban az eszközökben már jóval nehezebben módosítható.

Milyenek voltak az első PLC-k?

Az 1960-as években kifejlesztett PLC-k bőrönd méretűek voltak, és logikai programokat kellett kirajzolni egy rajztáblára, mielőtt a numerikus billentyűzettel rátöltötték volna őket a készülékre. Azóta a PLC-k kisebbek, gyorsabbak és erősebbek lettek, hogy lépést tudjanak tartani a modern gyártás növekvő igényeivel és kifinomultságával. Az első programozható logikai vezérlőket megoldásként fejlesztették ki, hogy helyettesítsék a vezetékes relék és időzítők nagy csoportját. Az első PLC megjelenése 1968-ban azt jelentette, hogy a nagy relécsoportokat egyetlen, könnyebben karbantartható és a már elfogadott relélétra-logikával programozható eszközzel lehetett helyettesíteni. Ezenkívül a PLC-t elegendő memóriával látták el ahhoz, hogy áramkimaradás esetén megőrizze a betöltött programokat, és olyan ipari környezetben való működésre is tervezték, ahol gyakran előfordul szennyeződés, nedvesség, elektromágnesesség és vibráció.

Milyen programnyelveket használnak a PLC programozáshoz?

Ezeket a készülékeket specializált programnyelvekkel lehet megtanítani az elvárt működésre. Az IEC 61131-3 szabványnak megfelelő célnyelvekről van szó, amelyek két fő kategóriába sorolhatók: szöveges rendszerű és

grafikus rendszerű nyelvek. A szabvány két szöveges nyelvet definiál: a strukturált programnyelvet (ST) és az utasításlistás programnyelvet (IL), míg a PLC grafikus rendszerű programozására a létradiagram (LD), funkcióblokk (FB) és sorrendi folyamatábra (SFC) elnevezésű nyelvek használatosak. Az utasításlistás felhasználói programnyelv, a PLC-k legrégebben használt magas szintű programnyelve. Angolul: Instruction List – IL, Statement List – STL. Az utasításlista az assebly nyelvű programozásból alakult ki. Szerkezetileg sorokból áll. A sorok egy –egy önállóan működő programot alkotnak. A program első része a feltétel vizsgálati sorokból, a befejező része az eredménybeállító sorokból áll. A sor felépítése: sorszám, műveleti jel, operandus jele, száma. Pl: 1210 AND NOT 000.05. Az utasításlista a legelterjedtebb (ezen a nyelven szinte minden PLC-t lehet programozni), megjelenése vagyis szintaktikája erősen gyártmányfüggő.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

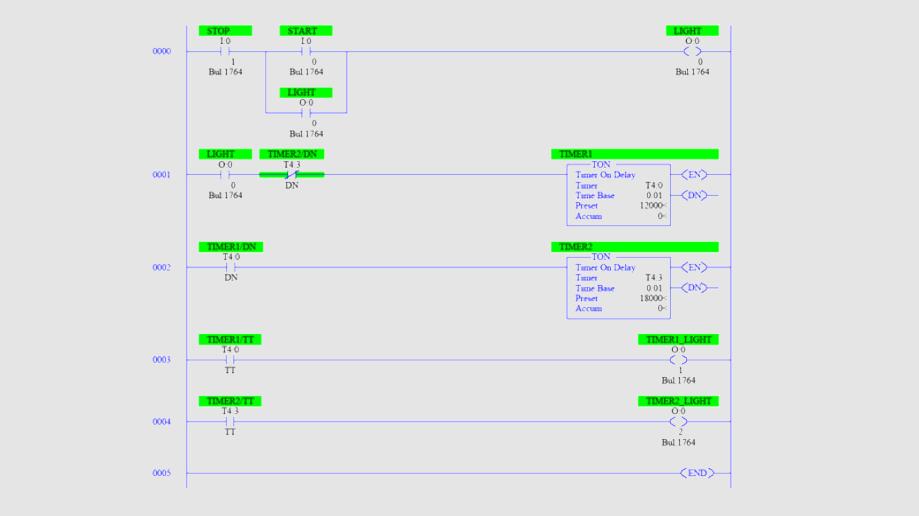

Mi az a létradiagram?

A létradiagram az érintkezős (relés) vezérléseknél kialakult áramutas (áramútterv) ábrázolásra épül. A változók ábrázolására a normál és zárt érintkező jeleket, az eredmény beállításra a relé tekercsének szimbólumait használja. Az érintkezők sorba kapcsolása a logikai ÉS kapcsolat, párhuzamos kapcsolás a logikai VAGY kapcsolat. A grafikus jeleket menüből választva helyezhetjük el a tervben. A program írásának megkezdése két vertikális vonal megrajzolásával történik. E közé a két vonal közé kerülnek az úgynevezett lépcsők, amelyekre elhelyezhetjük a szimbólumokat (tekercseket). A program fentről lefelé halad: szimbólumról szimbólumra, lépcsőről lépcsőre hajtja végre az utasításokat. A létradiagramok a szimbólumokon kívül tartalmazzák még a huzalozást, valamint a jelöléseket, amelyek lehetnek I/O címek, memóriacímek, regisztercímek, időzítők és számlálók címei. A létrának gyakorlatilag annyi foka lesz, ahány kimeneti elem, időzítő, számláló, vagy regiszter van definiálva a program során, vagyis ahány vezérlési állapotegyenletet felírtunk. A programozás összetettebb műveletek alkalmazását is lehetővé teszi, ezeket egy – egy négyszögként ábrázoljuk, kiegészítjük jelekkel, paraméterekkel.

Mi az az ST szöveges rendszerű nyelv?

A strukturált programnyelv olyan programozási nyelvekre hasonlít, mint a Basic és a Pascal, amelyek If-Then-Else, While és Repeat utasításokat használnak. Ezért, ha nyelveken programozzuk ezeket az utasításokat, akkor kényelmesen használhatjuk az ST for PLC-t. Az ST jellemzően könnyebben érthető mind kezdő, mind tapasztalt programozók számára, mivel az If-Then-Else utasítások világossá teszik a program működését és bizonyos funkciók előfordulását.

Hány féle PLC típust különböztetünk meg?

Kétfélét. A kompaktot és a modulárist. A kompakt PLC-kben minden szerkezeti elem egy egységben van. Benne foglaltatik a tápegység, a CPU, ki- és bemenetek, kommunikációs port. Ha a meglévő ki- és bemenetek száma nem lenne elegendő, van lehetőség bővítésre is. A kompakt PLC-k régebben azonos be- illetve kimenetszámmal készültek. Rendszerint 16 inputot, 16 outputot találhattunk a gyártmányokon. A gyakorlat azt mutatja, hogy egy –egy automatizálási feladat megoldásához rendszerint több bemenetre van szükség, mint kimenetre. Ezért a kompakt PLC-knél áttértek a gyárak az aszimmetrikus I/O darabszámra. Általában 12 bemenet mellé 8 kimenetet találunk az alapegységen.

A moduláris PLC-k, mint ahogyan a nevében is benne van, modulokból építhetőek fel. Alapjában véve, van egy CPU amely köré építhetjük be a különböző tápegységeket, ki- és bemeneteket tartalmazó modulokat, tehát igény szerint alakíthatóak. E típusú PLC-ket könnyebben lehet bővíteni, skálázni. A modulrendszerű PLC-k CPU-ja olyan nagyszámú be- és kimenetet képes kezelni, hogy ennek igénybevétele már komoly üzembiztonsági kérdéseket is felvethet.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

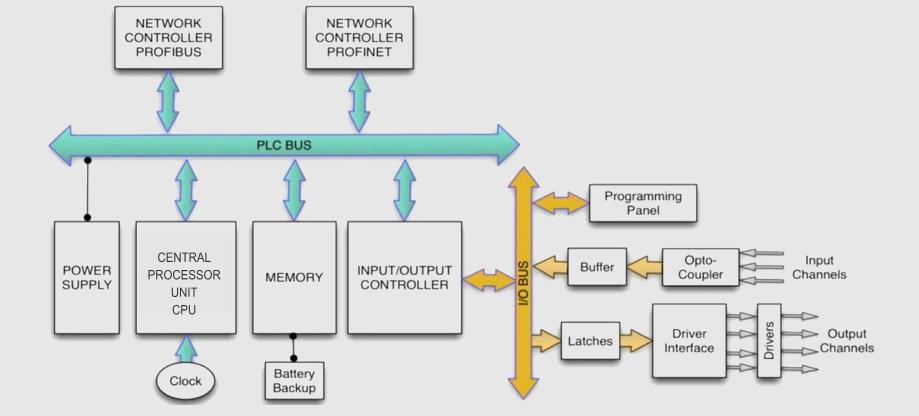

Milyen egy PLC felépítése?

A PLC egy speciális felépítésű számítógép, ezért leginkább a sínrendszeres megoldás jellemző rá. Fontosabb egységei: a központi logikai egység CPU (Central Processor Unit), a memóriaegység: a programmemória ( EPROM, EEPROM, FlashROM) és az adatmemória (RAM), a bemeneti illesztő egység (Input Unit), a kimeneti illesztő egység (Output Unit), a kommunikációs egység, a számláló és időzítő egység és a tápegység.

Milyen szerepük van ezeknek az egységeknek?

A központi logikai egység feladata a programtárba betöltött vezérlési program utasításainak valós időben történő végrehajtása. A programmemória tartalmazza egyrészt a PLC működését biztosító rendszerprogramot. Ez a PLC operációs rendszere. Ezt rendszerint a gyártó programozza. Ugyancsak a programmemóriába kerül a felhasználói program. Az adatmemóriába kerülnek a bemeneti és kimeneti csatornák memória térképei, az utasítás végrehajtáshoz szükséges és a végrehajtás során keletkező átmeneti változók értékei. A memóriák egyik nagy csoportja a csak olvasható memória – ROM. Ezeknek az eredetileg egyszer égethető (írható) memóriáknak már nincs szerepük a PLC-k világában. A törölhető, újraírható EPROMOK előfordulhatnak, de törlésük, újraírásuk körülményes. Az elektromos úton törölhető, újraírható EEPROMOK a PLC-kben alkalmazott memória típusok. Egy közepes ipari PLC memóriája kb. 16 kB. A korszerű PLC-k operatív memóriái bővíthetők.

Mit kell tudni a többi egységről?

A bemeneti és kimeneti illesztők a PLC speciális funkcionális egységei. Ezeken keresztül kapcsolódik a PLC a vezérlési elemekkel. A bemeneti csatornákra nyomógombok, kapcsolók, analóg és digitális érzékelők kerülhetnek. A kimeneti csatornákra kapcsolódnak a kimeneti elemek, vagyis a vezérlés beavatkozó szervei: relék, mágneskapcsolók, mágnes szelepek, lámpák, kijelzők. A PLC-knek saját, a vezérlés többi részétől független tápellátása van. Ezt egy belső tápegység biztosítja, amely speciális zavarszűrő rendszerrel van ellátva, hogy a néha meglehetősen mostoha ipari körülmények között dolgozó CPU zavartalanul működhessen. A jelenlegi korszerű PLC-k mindegyike rendelkezik valamilyen kommunikációs csatornával is, amelyen keresztül összekapcsolhatók egymással.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

Mit kell tudni a PLC-k fizikai bemeneteiről és kimeneteleiről?

A PLC-k fizikai bemenete klasszikusan kétféle lehet. Az egyik a 0 V (logikai 0 szint) és + DC 24 V (logikai 1 szint) fogadására alkalmas digitális bemenet.

A másik típusú bemenet, illetve ± 4 – 20 mA folytonos – folyamatos (analóg) jelek fogadására alkalmas analóg bemenet. A PLC fizikai kimenetei is az előzőeknek megfelelően lehet digitális és analóg is. A digitális kimenetek kapcsolóüzeműek, de nem csak DC ±24 V-os feszültséget képesek kapcsolni, hanem ettől eltérő értékű és áram-nemű villamos jeleket is létrehozhatnak. Az analóg kimeneteken feszültségjel, illetve-es áramjel jön létre, amelynek lépcsőzöttsége olyan finom, hogy nyugodtan tekinthetjük folytonos – folyamatos jelnek. A PLC gyártmányok között újabban több olyan típus is van, hogy a normál állapotban digitális bemenetként használható bement automatikusan észreveszi az analóg bemenőjelet, és analóg bemenetként is használható.

Hogyan történik a PLC-k villamos energia ellátása?

A PLC-k villamos energia ellátása két módon történik. Az egyik, amikor a PLC konfiguráció saját tápegységgel rendelkezik, így a tápegység energia ellátására hálózati feszültségre van szükség. A hálózati feszültséget kizárólag elválasztó transzformátoron keresztül köthetjük a PLC- re. A másik eset, amikor egyen-, törpefeszültségű villamos energia ellátást kell biztosítani. Ez tipikusan DC 24 V. A törpefeszültséget biztonsági transzformátorral vagy akkumulátorral állíthatjuk elő. Speciális esetek is előfordulhatnak, például létezik olyan PLC, amelyik kimeneti modulja sűrített levegőt igényel, mivel a pneumatikus szelep be van építve a PLC modulba.

Mit nevezünk címterületeknek?

A PLC-k alkalmazásakor, programozása során a PLC memóriájában lévő adatokat, programelemeket használjuk. A memória belső felosztása az alkalmazási funkciók szerint van rendszerezve, ezeket nevezzük címterületeknek. Ilyenek például a bemenetekhez / kimenetekhez rendelt címterület, az időzítőkhöz, számlálókhoz rendelt címterület, stb. A címterület nagysága dönti el a felhasználható I/O számot, az egy programon belül használható időzítők számát, stb. A memóriák felosztása gyártmányfüggő. Általánosságban elmondható, hogy a távol-keleti PLC-k figyelmesebb címzést igényelnek, mivel a számlálók és időzítők ugyanazt a címterületet használják, ezért nem lehet ugyanaz a sorszáma egy számlálónak és egy időzítőnek. Az európai stílusú PLC-k címterületei nem ütköznek. Címterületek típusai általánosságban I/O terület, szabadon felhasználható memória terület (merkerek), időzítők, számlálók, regiszterműveletek, stb.

A PAC és az IPC is PLC?

Nem, csak hasonlóak. A PAC – programmable automation controller – valahol a PLC és hagyományos PC között helyezkedik el, egyesíti a modern PLC-k funkcionalitását a PC-k teljesítményével. Az IPC pedig valójában egy PC, de ipari kivitelben, az industrial PC rövidítése. Kialakításuk bírja az extrém igénybevételt, mint a nedves, poros környezetet, hideg / meleg és páratartalom változásokat.

Mik a PLC-vel szemben támasztott általános követelmények?

A bővített kritériumok a következők: a felhasználó által könnyen programozható legyen, továbbá rendelkezzen olyan csatlakozási felülettel, amely jelszintjeiben, védettségében, a be- és kimenetek számában illeszkedik a felhasználási környezetbe. Működési sebessége tegye lehetővé a vezérelt rendszer biztonságos felügyeletét és a mérete lehetőleg kicsi legyen a könnyű beépíthetőség miatt. Ipari körülmények között is megfelelően működjön. Elsősorban viselje el az ingadozóhőmérsékletet és hálózati feszültséget, legyen védett a rezgéssel és a szennyeződéssel szemben. Könnyen lehessen a helyszínen diagnosztizálni és a hibát elhárítani. És nem utolsó sorban olcsó legyen.

Milyenek az aktuális PLC trendek?

Napjainkban a PLC-k ugyanazt az alapvető funkcionalitást és egyszerűséget tartják fenn, amely eredetileg olyan népszerűvé tette őket a gyártók körében. A processzor- és memóriatechnológia folyamatos fejlődésének köszönhetően azonban a PLC-k mérete folyamatosan csökken, miközben teljesítményük és sebességük nő. Ezek a technológiai fejlesztések olyan új képességekhez vezettek, mint a látásrendszer integrációja, mozgásvezérlés és többféle kommunikációs protokoll támogatása. A modern PLC-k ezenkívül zökkenőmentesen integrálódnak az ERP- és MES-rendszerekkel, valamint a nagy teljesítményű gépfelügyeleti szoftverrel és a SCADA-val, új utakat biztosítva a gyártóknak, hogy a gépi adatok elemzésén keresztül javítsák működésük hatékonyságát és teljesítményét.

A PC-k nem szorítják ki a PLC-ket?

A modern ipari gyárakban és gyártóüzemekben továbbra is a PLC a preferált rendszer a PC-kkel szemben. Mivel technológiájuk folyamatosan fejlődik, folyamatos kereslet mutatkozik képzett PLC technikusokra, akik képzettek a rendszerek telepítésére, javítására és karbantartására. A relérendszerek és kapcsolódobozok egyszerűbb alternatívájaként tervezett PLC-k dedikált operációs rendszerrel és korlátozott funkcionalitással rendelkeznek. Ez jelentősen csökkenti a rosszindulatú támadások kockázatát más számítástechnikai eszközökhöz képest. A számítógépes eszközök csúcskategóriás víruskereső szoftvert és folyamatos felügyeletet igényelnek, és ez fejfájást jelent mindenkinek, amelyet a PLC-k többnyire elkerülnek.

A PLC kialakítása mindig is képes volt ellenállni a szélsőséges hőmérsékleteknek, vegyszereknek, rezgéseknek és az ipari környezet egyéb körülményeinek. Az eredeti 1968-as Modicon 084-hez képest ma a PLC-k töredék méretűek, jelentős szilárdtest-memóriával rendelkeznek, és az iparág legelterjedtebb fejlesztése a drasztikusan megnövelt sebességük.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

Hogyan jelölik a PLC-méreteket?

Nincs hivatalos iparági szabvány, de az általános csoportosítások nano, mikro, mini, szabványos és modulárisak, a méretet elsősorban a PLC által kezelhető I/O pontok száma határozza meg. Egy nanoegységnek legfeljebb 16 I/O-pontja lehet, egy mikro-PLC-nek legfeljebb 520 I/O-pontja lehet, beleértve a több mint 100 analógot, és egy csúcskategóriás moduláris egység több ezer pontot támogathat.

Hogyan tudjuk megkeresni a hibát egy PLC-vel vezérelt berendezésen, amikor leáll a munkafolyamat?

Ha leállt a munkafolyamat, akkor általában az előző lépés befejezését jelző érzékelő, vagy a következő lépést végző végrehajtó lehet érte a felelős. A szisztematikus hibakeresés fontos feltétele a gép alapos ismerete. A felelősnek nevezhető elemeket, azok jeleit valamilyen sorrendben leellenőrizzük, végigkövetjük. Sokat segít a hibakeresésnél, ha olyan szenzorokat használunk, amelyeken van LED-es kijelzés. A mágnestekercseken is szokott lenni LED a feszültség meglétének ellenőrzéséhez. Ha nincs, célszerű LED-es kiegészítő alátétet beépíteni a hiba detektálásáig. A korszerű PLC-k programozó szoftverei tartalmaznak hibakód-olvasót, hibanaplót, egyéb üzenet-olvasót. Ez a szolgáltatás csak akkor érhető el, ha a PLC online módban van. A fellépő hibák nem csak a hiba fülön jelennek meg, hanem bekerülnek a hibanaplóba is. Ha több hiba lép fel a PLC-ben, a legsúlyosabb hiba általában automatikusan megjelenik.

PC szoftvert is érdemes bevonni a hibakeresésbe?

Igen. A programozó készüléken, ha a monitor üzemmód be van kapcsolva, kiolvashatunk a PLC-ből hibakeresést segítő információkat. Megtekinthetjük

a PLC változóinak aktuális értékeit (bemenetek, kimenetek, memóriaterületek, időzítők, stb.). Lehetőség van online módban megtekinteni a PLC-ben futó programot, és láthatjuk a változók mellett azok pillanatnyi értékeit is. Kiolvashatjuk, hogy milyen bemeneti jelre vár a PLC és még azt is kiolvashatjuk nagy valószínűséggel, hogy melyik érzékelő, vagy végrehajtó hibájából nem kapja meg. Létradiagramos program (LD) esetén a lépés-visszajelzésből megtudhatjuk, hogy melyik lépésnél állt meg a folyamat. Az így megtalált létrafoknál leolvashatjuk, hogy melyik jel hiánya miatt nem záródik az áramút. Lépésszerkezetű program (SFC) esetén még könnyebb a dolgunk. Megjelöli a szoftver azt a lépést, ahol a folyamat megállt. Kiolvashatjuk, hogy a lépés feltétel részében melyik jel hiányzik ahhoz, hogy továbblépjen.

Hogyan működik a Watchdog hibakereső program?

Először is fel kell ismernie a PLC-nek, hogy a PLC saját hibája miatt állt le a munkafolyamat. Ha türelmi időn(WATCHDOG ) belül nem kezdődik meg a következő lépés, akkor a PLC lereteszeli a munkaprogram továbbfutását, majd lefuttatja a hibakereső programot. A talált ellentmondásnak megfelelő hibakódot eltárolja. A hibakereső programot egyszer kell csak megírni és a PLC minden esetben megkeresi helyettünk a hibát. A PLC által talált hibát nekünk le kell ellenőriznünk. A PLC nem tudja teljes pontossággal behatárolni a hibát, mert csak annyit lát a folyamatból, amennyit a szenzorok megmutatnak neki. Programrészletet kell írni, amely felismeri, hogy leállt a munkafolyamat, és lereteszeli a program futását. Szükségünk lesz ehhez egy időzítőre (watchdog idő ). Ezt az időzítőt a munkaprogram mindegyik lépésében, amelyben valamilyen mozgást indítunk, el kell indítani. A beállított időt a mozgás befejezéséhez szükséges időnél nagyobbra, biztonsági okból a kezelő beavatkozásához szükséges reflexidőnél kisebbre kell állítani. Ha mozog a berendezés, akkor ez a türelmi idő soha nem jár le, mert a következő lépés mindig ráindít. A gép leállása esetén elmarad a ráindítás, az időzítés letelik, az időtag jelez. Azt jelzi, hogy hiba miatt leállt a munkafolyamat.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

Mi jelzi a hibákat?

Egy egyszerű lámpa villogtatása, hangjelzés vagy HMI üzenet, ahol már a hiba kódja, illetve oka is kiírható.

Kik a fő forgalmazók a PLC-piacon?

Sokan vannak, köztük a Honeywell International, a Mitsubishi Electric Corporation, a Schneider Electric, az Omron Corporation, a Rockwell Automation, a Siemens AG, az ABB Ltd. General Electric, a Hitachi Industrial Equipment Systems Co., Ltd. és az Allen Bradley.

Mit érdemes tudni ezekről a forgalmazókról, gyártókról?

Lényegében a PLC gyártók három nagy csoportra oszthatók: európai gyártók, amerikai gyártók, távol keleti (Japán) gyártókra. A piacon folyó verseny nagy, a gyártók összeolvadnak, majd újra megjelennek, teljesen új gyártók bukkannak fel. Például az európai Telemecanique cég összeolvadt a Modiconnal, Sneider Csoport néven, ugyanakkor a gyártmányon olvasható felirat pl. a Made in Japan. Magyarországon a Siemes és Omron cégek gyártmányai mellett jelen vannak a Telemecanique, a Sai, a Klökner-Möeller, a Mitsubshi, a Festo, az ABB, és még sok gyártó eszközei, amiket az imént is említettem. A felhasználók törekszenek a gyártmány, típus egységesítésére, de ez nehezen megvalósítható. A komplex termelő berendezésekkel együtt szállított automatika rendszerint másik gyártmányt is tartalmaz, így inkább a sokszínűség jellemző.

Milyen szolgáltatást ajánl a Global Service Consultant PLC szervíze?

Többek között berendezések helyszíni szerelését, üzembe helyezését. A meglévő vezérlés átalakítását, felújítását, igény szerinti szoftver módosítását, átprogramozását, korrigálását. Elöregedett alkatrészek modernizálását, tehát cseréjét. Hibaelhárításunk a hét minden napján, a nap 24 órájában igénybevehető, tehát hétvégén is dolgozunk sürgős esetekben országszerte. Forduljanak hozzánk bizalommal!

Tudna mondani egy olyan konkrét példát, amikor Önöket hívták segítségül?

Az egyik kisvállalkozásnál a kész termékek raklapra való pakolása és a fóliázása emberi erővel történt. Ezen szerettek volna változtatni. Pályáztak és sikerült beszerezniük egy erre a célra alkalmas robotot. A robot egy raklapot tesz a rakodási helyre, majd egy kartont helyez a raklapra. Azután a futószalagon érkező termékeket rápakolja a raklapra a megfelelő magasságig. Amikor befejezte megkezdődik a fóliázás. Ezt a teljes folyamatot PLC-vel vezéreltük.

PLC programozás szakértelemmel

Vegye fel velünk a kapcsolatot

Miért keresik Önöket elsősorban?

Az ajánlatkérés után szinte azonnal felkeressük az ügyfelet személyesen és a helyszíni szemle alkalmával megbeszéljük a teendőket és a teljes munkadíjat rejtett költségek nélkül. Nálunk mindig az ügyfél az első. A vállalt határidőket maximálisan próbáljuk tartani. Gyorsak, megbízhatóak vagyunk, garanciálisan dolgozunk, több mint 20 éves tapasztalattal rendelkezünk. Törekszünk a bizalmi kapcsolatok kiépítésére.

Gyakori kérdések

Mi a PLC programozó feladata?

A PLC-programozó feladata, hogy olyan számítógépes programokat készítsen, amelyek alkalmasak gépek, berendezések irányítására.

Hol találkozhatunk a PLC-vel a hétköznapokban?

Többnyire az iparban, de közvetlen környezetünkben a lakásban is például a fűtésvezérlés, vagy nézzünk körül az utcán. A modern közlekedési lámpák vezérlését is programozható vezérlők végzik.

Mi a létradiagram?

A létradiagram az érintkezős (relés) vezérléseknél kialakult áramutas (áramútterv) ábrázolásra épül. A változók ábrázolására a normál és zárt érintkező jeleket, az eredmény beállításra a relé tekercsének szimbólumait használja.

További blog cikkek

- Hogyan kell karbantartani egy programozható logikai vezérlőt, egy PLC-t?

- Hogyan használhatjuk a PLC-t a mezőgazdaságban?

- A hajózási ipar trendjei és csúcstechnológiája 2024-ben

- Mi a különbség a PLC és a PAC között

- myTEM okosotthon és okosiroda rendszer

- Okos Otthon automatizálás - Előnyök, hátrányok

- 2022 a hiperautomatizálás éve

- Robotok az állattenyésztésben 1. rész

PLC programozás szakértelemmel

Több, mint 20 év tapasztalat PLC programozásban, ipari automatizálásban, robotikában, HMI programozásban, okosotthon automatizálásban, mezőgazdaság automatizálásban, járműipari programozásban.

Vegye fel velünk a kapcsolatot