Hogyan kell karbantartani egy programozható logikai vezérlőt, egy PLC-t?

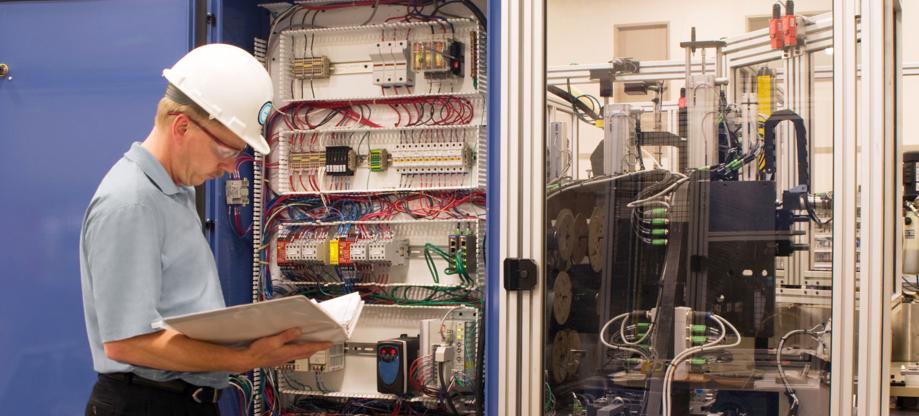

Blogcikkünkben a PLC rendszer rutinszerű karbantartásáról írunk, mivel ez elengedhetetlen annak érdekében, hogy a lehető leghatékonyabban és legeredményesebben tudjon működni rendszerünk ipari környezetben.

Vegye fel velünk a kapcsolatot

A következő tevékenységeket minden szabványos PLC karbantartási protokollnak tartalmaznia kell. Az adott létesítménytől és felszerelési követelményektől függően viszont előfordulhat, hogy még további lépéseket kell hozzáadni a folyamathoz. Mindig ügyelni kell arra, hogy a karbantartási időpontokat rendszeresen jegyezzük fel a naptárba.

PLC-ellenőrző lista a hibamegelőző karbantartáshoz

1. Portalanítás

Minden ipari környezetben időről időre képződik bizonyos pormennyiség, annak ellenére, hogy gondoskodunk a megfelelő szellőzésről az adott létesítményben. Ez a por, ha bekerül a PLC bonyolult rendszerébe kíméletlen rongálást tud véghezvinni. Ezért a port rendszeresen el kell távolítani minden bemeneti és kimeneti eszközről, valamint magáról a hardverről.

2. Szűrők cseréje

Rendszeresen ki kell cserélni a szűrőket és ki kell tisztítani a szellőzőrácsokat minden programozható logikai vezérlő (PLC) dobozban, amiknek a segítségével a port megpróbáljuk kiszűrni. A gyakoriságot az adott környezet és a használt eszköz paraméterei adják meg.

3. Rendezett felület

Problémák adódhatnak a ventillációval, ha a PLC közvetlen környezetében olyan tárgyakat tartunk halomba, mint például papírok, könyvek, dokumentumok. Tehát a megfelelő légáramlás biztosításához el kell pakolni a felesleges tárgyakat a PLC doboz közvetlen közeléből.

4. Csatlakozások átvizsgálása

Ahhoz, hogy egy PLC hatékonyan tudjon működni, megbízható csatlakozásokra van szükség. Rendszeresen ellenőrizni kell az olyan alkatrészeket, mint a csatlakozók, aljzatok és kivezetések, hogy meg tudjunk bizonyosodni arról, hogy minden csatlakozás megfelelően működőképes állapotban van. Azokon a helyeken, ahol erős a vibráció, a fent nevezett kapcsolatok nagyobb valószínűséggel mozdulnak el, ki a helyükről. Ezért gondoskodni kell a csatlakozások rendszeres ellenőrzéséről, különösen az olyan elemeknél, mint a csavarok és csavaranyák.

5. Modulok cseréje

A rendszeres elhasználódás miatt előfordulhat, hogy ki kell cserélni a bemeneti vagy kimeneti modulokat. A modulok cseréjekor mindig követni kell az áramellátás kikapcsolására vonatkozó utasításokat.

6. Fokozottan tudatos ellenőrzés

Figyeljünk fel időben minden apróságra, ami szokatlannak tűnik. Tegyük fel, hogy a bemeneti és kimeneti eszközök gyakran túlmelegednek. Ebben az esetben érdemes megvizsgálni, hogy nincsenek-e áramkimaradások vagy rövidzárlatok. Segítene, ha fontolóra vennénk a tartalék áramforrás használatát arra az esetre, ha bármi baj történne. Mindig ügyeljünk a biztonsági mentések rendszeres karbantartására is.

7. Adatok biztonsági mentése

Gondoskodjunk arról, hogy adatainkról rendszeresen készüljön biztonsági másolat arra az esetre, ha bármi történne az eszközzel, ami miatt fontos információk veszhetnek el. A legtöbb cég minden naptári évben legalább kétszer elmenti az adatokat.

8. Környezeti feltételek vizsgálata

Mindig figyelemmel kell kísérni a hőmérsékletet és a páratartalmat az adott helységben, mivel ezek a tényezők károsíthatják a PLC alkatrészeit. Érzékelők segítségével éjjel-nappal figyelemmel kísérhetjük ezeket a változókat.

9. Eszközök kalibrálása

A kalibrálást a PLC-rendszer bemeneti vagy kimeneti eszközein el kell végezni, amikor szükséges. Az áramköri kártyákat is félévente kalibrálni kell.

PLC Programozás szakértelemmel

Vegye fel velünk a kapcsolatot

10. Szemrevételezés

El kell végezni a PLC alkatrészeinek rutinszerű ellenőrzését, hogy észrevehessük az elszíneződés vagy az elhasználódás jeleit, illetve az esetleges égés szagot.

11. LED-lámpák vizsgálata

Ha rendszerünk LED-jelzőket használ, kísérjük figyelemmel ezeket. Jelzik, ha ideje kicserélni a RAM-modul akkumulátorát, vagy ha egyéb igény merül fel.

12. Korábban naplózott hibák átnézése

Rendszeresen ellenőrizzük a már meglévő feljegyzett jelentéseket, hogy a PLC-rendszer nem azonosított-e szkennelési vagy egyéb hibát. Ügyeljünk arra, hogy a lehető leghamarabb meghatározzuk ezeknek a problémáknak a gyökerét.

13. Érzékelők átvizsgálása

Ha érzékelőket használnak a PLC rendszerben, akkor gondoskodni kell arról, hogy azokat a gyártó utasításai szerint karbantartsuk.

14. Elektromágneses interferencia ellenőrzése

Meg kell vizsgálni a kábelezést, hogy nem tapasztalunk-e elektromágneses interferenciát. A statikus elektromossággal kapcsolatos problémák elkerülése érdekében ügyeljünk arra, hogy az alacsonyabb szintű alkatrészek jelentős távolságra legyenek a nagyáramú vezetékektől.

15. Berendezés elhelyezkedésének vizsgálata

Igaz, hogy a PLC-t mindig annak a gépnek a közelében kell elhelyezni, amelyet szabályoz, de ennek ellenére gondoskodni kell arról, hogy a többi berendezés, különösen a zajt vagy hőt kibocsátó berendezések, biztonságos távolságban legyenek a PLC-től.

16. Frissítések

Ha a PLC rendszer rendelkezik termékriasztás menüvel vagy frissítés menüvel, akkor gondoskodni kell arról, hogy a hibamegelőző karbantartási ütemterv kapcsán ezek is mindig naprakészek legyenek, tehát időnként ezeket is frissíteni kell.

17. Egyebek

Ha meg szeretnénk hosszabbítani egy PLC élettartamát, érdemes megfontolni a porszegény burkolatokba, szűrőkbe való befektetést. Mindig elegendő mennyiségű pótalkatrészt kell tartani a PLC-hez. A folyamatonként vagy berendezésenként használt PLC--k számát, márkáját vagy a modellt mindig fel kell jegyezni, és a hozzájuk tartozó karbantartási előzményeket is.

A PLC-k egyre fontosabb szerepet töltenek be a modern gyártóknál, és ez különösen igaz a kis- és középvállalkozásokra. Egyszerűen karbantarthatók, és igény szerint egyszerűen bővíthetők. A PLC-k számos előnnyel járnak, mint például az adaptálható, megbízható és biztonságos megoldások kínálata.

Gyakori kérdések

Mik lehetnek a PLC gyakori hibái?

A PLC vezérlőrendszerek meghibásodásának gyakori oka lehet a modulhiba, az áramkimaradások és a rossz hálózati kapcsolatok. A PLC meghibásodása eredhet túlmelegedésből, elektromágneses interferenciából vagy abból is, hogy nedvesség érte a szerkezetet.

Mit jelent ha folyamatosan ég egy piros lámpa a PLC-n?

Ha folyamatosan pirosan világít a lámpa, akkor ez utalhat RAM-hibára, memóriamodul hibára, vagy a belső diagnosztika hibájára.

Mit jelent az elektromos zaj a PLC-ben?

Ha a mérésből kiderül, hogy a PLC-ben az impulzív zaj a fő zaj, akkor a következők okozhatják ezt: az elektromos készülékekben használt nagyfrekvenciás eszközök, vagy kapcsolási tranziensek keletkeznek az elektromos készülékek hálózatról való csatlakoztatásakor és, vagy leválasztásakor.

További blog cikkek

- Okos Otthon automatizálás - Előnyök, hátrányok

- Különböző típusú ipari automatizálási rendszerek

- Mit kell tudni a PLC- programozásról?

- A hajózási ipar trendjei és csúcstechnológiája 2024-ben

- Robotkarok és robotok a Mach-Tech és Ipar Napjai 2024 kiállításon

- A kiskereskedelmi automatizálás

- Mi az a HMI programozás

- Robotikai trendek és előrejelzések 2023-ra, 2. rész

PLC programozás szakértelemmel

Több, mint 20 év tapasztalat PLC programozásban, ipari automatizálásban, robotikában, HMI programozásban, okosotthon automatizálásban, mezőgazdaság automatizálásban, járműipari programozásban.

Vegye fel velünk a kapcsolatot